|

珠擊, SHOT PEENING, PEENING,珠擊 什麼是珠擊加工? 金屬加工在冷材狀況下進行各式加工時,金屬本身的機械物理特性會開始有所變化。這種變化的型態,在所有材料上幾乎都是雷同,尤其是金屬彈性限界、抗屈點、抗張力、硬度都會隨著加工程度的增加而上升,而做抗拉測試時,其伸展率及擠壓率都會隨著加工工程次數的增加而變低。

珠擊加工也是一種冷材加工,要以概要來說明珠擊加工的話,其實它是一種以無數的鉄金屬或非鉄金屬的圓粒,經由高速度來撞擊金屬表面的一種加工方法。這種鉄金屬﹝或非鐵金屬﹞的圓粒,我們稱它為珠粒材。而珠粒材的型狀並非一定要圓球體,但是,卻必須是一種沒有任何尖角的顆粒才行。當珠粒材以高速度撞擊材料表面時,受擊面會承受相當大力量的同時,也會在被珠擊運動中產生局部的高溫。因此,當珠粒材材料表面的瞬間會如圖1.1樣,珠粒材本身也會變形,不過在通常上,珠粒材的硬度都比被加工才來的高,而且降伏點也比被加工才來的好,其結果是被加工材的表面產生塑性組織變形外,當珠粒材珠擊彈回後,被加工才無法回覆原來的狀態,並且在表面留下圓凹痕,因此,當加工体表面被進行珠擊後,表面患產生無數的珠擊凹痕,而變成如同粗糙的梨子皮一樣,圖1.2就是表面粗糙度的參考。而同一圖示也將研磨加工後的表面做一個比較,我們會發現好者的表面粗糙度比前者大,而這表面粗糙度對於材料的彈性疲勞度上又有何影響,我們將在以後做詳細闡述,但絕對不是表面凹凸越多,彈性疲勞度就越好。

當進行珠擊加工後,材料表面硬度會增加,在連續珠擊下似乎又會變得更堅硬,且彈性疲勞強度也會增加。其實,早在古代人類製作工具武器時,就會利用鐵鎚來加以不斷的錐打,或是在刀具廠在鍛冶刀具過程中,也都會在鍛冶溫度回到常溫的狀態後,用相當長的時間來做持續錐打 ,並作為最後一種冷材加工運用。 其理由為何,工作者並不之所以然,只憑經驗告訴他,必須如此錐打加工才會製造出好物品。但以今日而言,珠擊加工只不過式取代古人所作的珠擊工作,並加以接屑話而已。在較昏暗的環境下,觀察珠粒材珠擊金屬表面時,從金屬表面會有火花出現,也就是說,當珠粒材珠擊金屬時會產生局部高溫,而因此高溫,會幫助材料塑性的流動;但珠擊卻又是一種冷材加工方式,與在高溫下使用與金屬組織變形的方法又不相同

|

||||||||||||

|

表1.1珠擊的作用與珠擊的效果

影響珠擊效果的加工條件如表1.2所示是非常之多,彈珠擊的加工基準,是以被加工面加工後的珠擊凹痕面積值與覆蓋值為最基本要因外,「珠粒材材質與珠粒材大小」、「珠擊時間」以及「珠擊速度」也相對的重要。表面粗糙度以及加工層壓縮殘留應力、加工硬化為珠擊最主要效果,但此效果,不只是珠擊強度,就連被加工材的材質、尺寸、形狀、溫度、等…也都繪有所影響,因此每個物體的加工條件都是個別不同的。

表1.2影響珠擊效果的加工條件

*:另有一種方法是以不同珠粒材大小,分別作一次加工、二次加工或多次加工。

在通常上,只要增加珠粒材的運動量﹝或珠粒材的運作能量﹞,珠擊強度也增加,相對的如圖1.4、圖1.5、圖1.6所示也會發生:1.表面粗糙度的增加、2.加工附近面的硬化、3.加工附近的殘留應力以及最大殘留應力深度的加大等變化。但這些變化,卻又會影響各個珠擊後的效果,因此依所需的效果來找出正確加工條件是絕對必須的。

由表1.2可知,在被加工材的特性與其它加工條件的不同下,與珠擊效果有關的珠擊時間是只要能達到所需的加工時間﹝最大覆蓋時間﹞就可,對於過量﹝過量珠擊﹞就必須要特別注意。

在航空機具裡﹝機翼、機体、升降翼及其它零件﹞、汽車﹝彈簧、齒輪、連桿等…﹞零件、石油、化學設施上都積極的利用珠擊的果,尤其是對於容易受金屬疲勞、應力腐蝕龜裂損害的零件更是廣泛的利用。

珠擊的效果•作用與方法

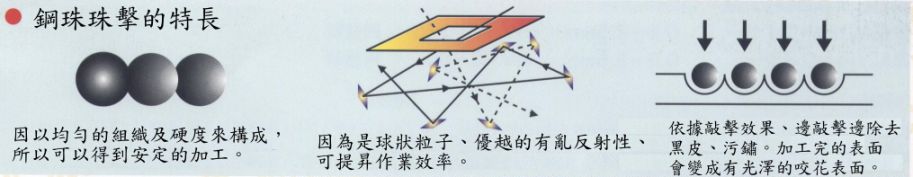

在珠擊加工後,會產生如下圖所示的一種珠擊的特有粗糙面,並且在

被加工面附近也會發收壓縮應力殘留,也會有組織變化或被加工材變形現象發生,而如表1.1所示,經由珠粒材珠擊所發生珠性質的變化而使特性變好的效果,我們統稱為珠擊效果。 參考文獻:日刊工業新聞社 噴砂機,噴洗機,珠擊機,動力葉片噴洗機,SAND BLAST,SHOT BLAST, AIR BLAST,Shot Peening,Steel Grit,Steel Shot,AIR PEENING, 日鑄,NICCHU, 旭聯國際企業

|

||||||||||||